В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Виды строительной арматуры

Самым прочным видом арматуры на сегодняшний день является 25г2с. В зависимости от типа используемой специальной арматурной стали и технологии производства различают холодно-тянутую проволочную, строительную, а также строительную стержневую горячекатаную.

- Монтаж фундамента под станок для …

- Монтаж фундамента под станок для …

- XTC-1530W/1000 IPG XTLASER …

- Установка, монтаж, выверка и …

В силу специфики своего применения, этот строительный элемент обладает высокими пластическими и механическими свойствами, отличным взаимодействием с бетоном, устойчивостью к коррозии, высокой прочностью. Сегодня использование арматурных конструкций значительно увеличивает скорость строительства без ущерба для качества. Однако, при работе с арматурой требуется специальное оборудование, точнее – станки, которыми режут и рубят арматуру. Они автоматизируют процесс подготовки, таким образом сокращая затраты материальных средств и времени.

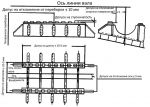

Железобетонные колонны промышленных зданий.

В зданиях без мостовых кранов устраивают колонны без консолей, а в зданиях с мостовыми кранами — колонны с консолями, на которые опирают подкрановые балки. По расположению в плане различают колонны крайних и средних рядов: первые устанавливают также в рядах, примыкающих к продольным температурным швам.

Железобетонные колонны могут иметь прямоугольное и двутавровое сечения, а также быть двухветвевыми. По сравнению с колоннами прямоугольного сечения двухветвевые колонны имеют повышенную жесткость, но они более трудоемки в изготовлении. Применяют их в здании с высотой более 10.8 м.

В зданиях, оборудованных более чем двумя мостовыми кранами в пролете, по условиям безопасности обслуживающего персонала предусматривают сквозные проходные галереи вдоль подкрановых путей. В этих случаях применяют двухветвевые колонны с лазами, расположенными в уровне верха подкрановых балок.

Ветви колонн сквозного сечения связаны распорками через м по высоте.

В железобетонных колоннах предусматривают стальные закладные элементы, с помощью которых крепят стропильные конструкции, подкрановые балки, стеновые панели (в колоннах крайних рядов) и вертикальные связи. В У1естах опирания стропильных конструкций и подкрановых балок укладывают стальные листы: крепят их анкерными болтами. При

безанкерном креплении стропильных конструкций к колоннам в головки их заделывают стальные пластины.

Для повышения устойчивости зданий в продольном направлении предусматривают систему вертикальных связей между колоннами и в покрытиях. В зданиях без мостовых кранов и с подвесным транспортом межколонные связи ставят только при высоте помещений более 9.6 м. В целях снижения усилий в элементах каркаса от температурных и других воздействий вертикальные связи располагают в середине температурных блоков в каждом ряду колонн.

Рядовые колонны соединяют с связевыми колоннами распорками, размещаемыми по верху колонн, а в зданиях с мостовыми кранами — подкрановыми балками. Связи выполняют из уголков или швеллеров и крепят к колоннам с помощью косынок на сварке.

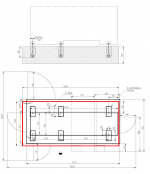

Элементы самодельного станка

Чертеж самодельного токарного станка для металла

Следует понимать, что изготовление такого станка — задача не из простых. Потому внимательно изучите чертежи, определите, что из компонентов вы сможете сделать сами, а что лучше приобрести или заказать у специалистов.

В перечень обязательных компонентов будущей конструкции входит:

- Станина. Это основа вашего станка, корпус оборудования, на котором будет размещаться все основные узлы. Определитесь сразу со способом расположения — настольный или напольный.

- Передняя бабка станка. Она же шпиндельная бабка, которая обеспечивает фиксацию заготовок и меняет положение изделия относительно оси вращения.

- Суппорта токарного станка. С их помощью вращательное движение передается от электродвигателя к обрабатываемой заготовке.

- Направляющие. Правильно выполненные направляющие позволяют максимально точно подавать металлические изделия к резцам. Так обработка получается более качественной.

- Задняя бабка станка. Она требуется на тот случай, если нужно зафиксировать заготовки с двух сторон.

- Каретка. С помощью нижней каретки крепятся резцы.

- Используя салазки, вы сможете менять расстояние между задней и передней (шпиндельной) бабкой.

- Блок управления. Он может включать несколько типов передач, которые обеспечивают изменения режимов вращения шпинделя и смещение заготовки относительно режущего инструмента.

Некоторые умельцы создают сразу многофункциональный домашний токарный инструмент. Популярное решение — это функция дрели на станке. Чтобы добиться желаемого эффекта, используются специальные патроны. Этот патрон меняется на агрегате, в результате чего вы можете не только точить, но и сверлить заготовки на одном станке.

Выбрать патрон или сделать — вопрос достаточно серьезный. Если вы настоящий мастер своего дома, сделать патроны своими руками будет не так сложно. Но начинающим токарям лучше приобрести готовые заводские патроны и менять их по мере необходимости.

- Монтаж фундамента под станок для …

- Фундаменты под оборудование

- Судовой фундамент, центровка и …

- Вертикально фрезерный станок с ЧПУ …

Этапы изготовления

Решив сделать оборудование, обязательно возьмите на вооружение чертежи. Опираясь на подробную инструкцию, даже новички могут выполнить отличный по качеству станок. Будет он иметь возможность менять патроны и работать в режиме дрели или нет, зависит уже от вас.

- Сначала определитесь с выбором электродвигателя. Некоторые используют моторы от дрели, а также ее патроны. Но это не всегда оптимальное решение. Специалисты советуют выбирать асинхронные электродвигатели достаточной мощности. Они смогут удовлетворить ваши потребности по обработке металла своими руками, а также будут служить достаточно долго без поломок.

- Следующий момент — это передача вращательного момента от электродвигателя к шпиндельной бабке. Тут есть два решения. Первое — бабка устанавливается непосредственно на вал вашего электродвигателя. Второе, более рациональное — применить промежуточные шкивные узлы, имеющие разный диаметр. Такой вариант привлекателен тем, что обеспечивает возможностью регулировать скорость вращения обрабатываемого изделия.

- Вопрос изменения расстояния между бабками специалисты советуют решить при помощи червячного вала. Выбирайте устройство, шаг витков у которого минимальное.

- Шпиндельная передняя бабка тяжела в самостоятельном изготовлении. Потому лучше не рисковать, а приобрести бабку от производителя. В ней имеется необходимый функциональный набор, плюс не придется переживать относительно надежности устройства.

- Фиксировать резцы можно приспособлениями, изготовленными своими руками. Только выполняя фиксаторы, обязательно убедитесь, что они будут регулироваться в двух плоскостях — вертикальной и горизонтальной.

- Крепление к столу. Предусмотрев специальные монтажные отверстия на будущем станке, вы сможете его надежно зафиксировать на столе. Это позволит избежать вибраций и обеспечит высокую точность обработки заготовок.

- Резцы. Некоторые токари резцы изготавливают самостоятельно, причем по качеству они редко уступают заводским изделиям. Для грубой обработки вполне подойдут самодельные резцы, а вот для выполнения более тонких операций мы все же посоветовали бы купить набор заводских инструментов. Вставляя в патрон различные насадки, вы сможете выполнять всевозможные операции по обработке металлических заготовок.

Самодельные станки во многом хороши. При этом важно понимать, что по уровню надежности, безопасности и функциональности достичь уровня заводских моделей они не способны. Потому если вам требуется токарное оборудование на долгосрочную перспективу, лучше не рисковать, не экспериментировать, а купить хороший, проверенный агрегат от ведущего производителя.

Среди широкого ряда разнообразных станков, предназначенных для обработки металла, универсальный мини — токарный станок по металлу для дома способен также обрабатывать дерево и пластик.

Этот универсальный настольный мини-инструмент, оснащенный ЧПУ можно с легкостью сделать своими руками.

Основы технологии обработки металла

Получение готового элемента забора или подставки под кашпо в цветник включает в себя несколько последовательных технологических процессов. Самый главный, из которых придание заготовке из проката необходимую форму. Холодная ковка металла использует следующие виды обработки:

- гибка;

- штамповка;

- скручивание;

- ковка;

- прокат.

Применяемые приёмы и способы обработки зависят от формы и вида металлопроката. И здесь необходимо обратить внимание на то, чем отличается горячая ковка от технологии холодной обработки металла. При нагреве заготовки происходит изменение структуры металла, он становится пластичнее, так, появляется возможность придать заготовке нужную форму, приложив немного усилий.

При холодной ковке, металл не нагревается, и его структура остаётся прежней. В этом случае приходится прикладывать больше усилий для получения детали нужной формы. Дело в том, что при гибке или скручивании сопротивление поверхностного слоя металла усиливается жёсткостью формы заготовки. А сердцевина, обладающая высокой вязкостью, принимает форму только после преодоления сил сопротивления поверхностных слоёв.

Станок гнутик для изготовления завитков Источник

Поэтому, чтобы получить определённые виды ковки обычным молотком не обойтись. Для успешной работы необходимы специальные устройства и приспособления. Особенность технологии заключается в том, что для получения одной формы используется один вид инструмента.

Любое приспособление для холодной ковки это специальный инструмент:

- гибка профиля и полосы в завиток осуществляется на станке-улитке;

- штамповка, при изготовлении лепестков или розеток, использует пресс и пуансоны;

- скручивание полосы, квадрата, трубы выполняется на торсионе;

- ковка или расклёпывание делается на наковальне или при помощи гидравлического пресса;

- для проката используются вальцы разного профиля и диаметра.

Смотрите также: Каталог компаний, что специализируются на проектировании и монтаже металлоконструкций

Определяющие способ установки станка факторы

Правильный монтаж станков определяет качественные показатели их работы. При этом следует определиться с подходящим фундаментом.

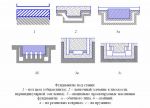

Укрепление пола под установку станка

Фундаменты под станочное оборудование делятся на две группы:

- первую (I) составляют основания, являющиеся только опорой (обычный пол);

- ко второй (II) относятся отдельные фундаменты, жестко связанные со станком.

Любое основание предназначено для распределения нагрузки от станка, определяющейся его массой и силами, возникающими при его работе. Фундамент должен обеспечивать надежное, устойчивое положение оборудованию.

Выбор способа установки оборудования (на отдельное основание либо непосредственно на существующий пол) определяется следующими факторами:

- весом станка (статической нагрузкой);

- необходимой точностью обработки деталей;

- величиной динамических нагрузок;

- рабочим режимом оборудования;

- несущими характеристиками перекрытия либо пола, а также свойствами располагающегося под ним грунта;

- жесткостью станины любого станка.

В таблице далее представлено станочное оборудование, разбитое по разным критериям, с привязкой к фундаментной группе.

| Критерии разделения | Группы (разновидности) станков | Оптимальная фундаментная группа |

| 1 | Уровень точности обработки деталей | |

| с нормальной точностью | I | |

| обдирочные | I | |

| прецизионные | II | |

| 2 | Характер действующей нагрузки | |

| только со статическими усилиями (характерны, главным образом, для агрегатов с основным вращательным типом движения рабочих частей) | I | |

| с динамическими нагрузками (оборудование с возвратно-поступательным движением: строгальное, зубодолбежное и прочее) | II | |

| 3 | Вес | |

| легкие (до 2000 кг) | I | |

| средние (2-10 т) | I | |

| тяжелые (более 10 т) | II | |

| 4 | Расположение приводного механизма | |

| со встроенным размещением двигателей | I | |

| с отдельно расположенными приводами | I | |

| 5 | Степень жесткости станины | |

| с жесткой станиной | I | |

| с относительно нежесткой | II | |

| 6 | Устойчивость | |

| с малым основанием (отдельные модели изделий) | II | |

| с нормальной площадью опоры | I |

Независимо от того, будет станок устанавливаться на пол или специальный фундамент, должны быть обеспечены при монтаже его вертикальность и горизонтальность.

Если по одному критерию (например, нагрузке, рабочему режиму) оборудование не соответствует первой группе фундаментов, то ставить его следует на отдельное основание.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Приспособление для гибки арматуры своими руками

страница » Своими руками » Станок для гибки арматуры своими руками » Приспособление (ручной станок) для гибки арматуры своими руками

Принцип действия всех конструкций ручных приспособлений для гибки металла (иногда их называют ручными станками) один и тот же: используется «рычаг первого рода». Если у вас имеется:

- желание (инициированное потребностью) создать гибочное приспособление для арматуры;

- слесарные навыки;

- необходимый инструмент (в том числе слесарный верстак с тисками)

— то вы обратились по адресу. С нашей подсказкой вы сможете создать приспособление (ручной станок) для гибки арматуры своими руками. Приспособление предлагаемой конструкции может изгибать стальную арматуру диаметром ≤ Ø 15 мм.

Какой потребуется инструмент

Кроме набора слесарного инструмента, который имеется у всякого мастеровитого хозяина для выполнения «работ по дому и на даче», потребуются:

Описание гибочного приспособления

Гибочное приспособление состоит из двух частей:

- неподвижной. Она называется основание;

- подвижной. Она называется рычаг.

Обрабатываемый стержень размещается между оправками и деформируется под воздействием установленного на рычаге штифта. Величина усилия определяется длиной ручки рычага (обычно длина около 500 мм) и физическими возможностями слесаря. При необходимости, следует предусмотреть возможность удлинения ручки (например, пустотелой трубой).

Технология изготовления приспособления для гибки арматуры

Необходимо подготовить оправки 3 штуки Ø 20 мм и штифт Ø 25 мм длиной по 50 мм каждый (смотри чертежи). На штифт должен свободно одеваться рычаг. Достигается это обработкой размера Ø 25 мм на штифте при помощи абразивного станка.

Основание

Для основания вырезаем стальную пластину толщиной ≥ 10 мм (чертёж пластины смотри ниже). Сверлим на ней отверстия:

- Ø 20 мм для оправки;

- Ø 25 мм для штифта.

Основа гибочного приспособления.

Если вы являетесь счастливым обладателем прочного и крепкого верстака, то можете просверлить в основании 4 отверстия Ø 810 мм (на чертеже обозначено Ø 8 мм) для крепления приспособления к нему. Если прочность верстака вызывает сомнение, то следует основание приварить к уголку 100 х 100 (мм) длиной 1000 мм и уже в уголке сверлить для крепления указанные выше отверстия.В просверленные отверстия Ø 20 мм и Ø 25 мм вставляем оправку и штифт (как показано на чертеже) и привариваем.

Рычаг

Для рычага вырезаем стальную пластину толщиной ≥ 10 мм (чертёж пластины смотри ниже). Сверлим на ней отверстия:

- Ø 20 мм для оправки;

- Ø 25 мм для штифта.

Рычаг гибочного приспособления.

Привариваем к рычагу оправку и ручку Ø 20 мм и длиной 550 мм. Для предотвращения производственного травматизма, на конец ручки можно надеть какую-нибудь защиту (например, пластиковую пробку от шампанского).

Заключение

После проведения всех работ, следует места сварки очистить карщеткой от сварочного шлака. Все острые кромки следует «завалить» при помощи мелкого напильника.

Приспособление будет эксплуатироваться на улице, а поэтому следует предусмотреть антикоррозионное покрытие – в данном случае достаточно пентафталевой краски типа «ПФ» (только не забудьте подготовить поверхность – очистить соответствующим растворителем).

В месте соединения рычага со штифтом поверхности следует смазать любой консистентной смазкой (солидол, автол, жировая смазка и т. п.). За состоянием этого узла следует следить постоянно и смазывать его (это значительно облегчит вашу работу и продлит «жизнь» приспособлению).

Правила эксплуатации

Принцип действия этого приспособления предельно прост – его легко понять, если посмотреть на соблюдать простые правила техники безопасности:

не следует обрабатывать стальную арматуру диаметр, которой ≥ Ø 15 мм;до начала работы следует проверять техническое состояние приспособления. Если ослабли крепления оправок или штифта, необходимо выполнить ремонт и только потом приступать к работе;

рабочее место должно быть освобождено от всего лишнего.

Выбор места для установки станка

В большинстве случаев машины устанавливаются таким образом, чтобы обеспечивался свободный подход к ней с любой стороны. Станки, на которых обрабатываются крупногабаритные заготовки, размещаются поблизости от транспортных магистралей или непосредственно под подъёмными устройствами. Это позволяет транспортировать готовые изделия на склад без риска их повреждения, поскольку отсутствует этап промежуточной транспортировки.

- Станок плазменной резки металла с ЧПУ …

- Купить гибочный станок для арматуры СГА …

- Фундамент для токарного станка

- TC-F3015/1500 IPG …

Важным моментом является также близость расположения распределительного электрощита. Чем ближе к распределителю размещается станок, тем короче электрические кабели. В этом случае они не мешают передвижению персонала и транспортных средств по цеху. Иногда кабели укладываются в специальные паттерны, проделываемые в полу и закрываемые стальными листами. Если на предприятии используется система централизованной подачи смазочно-охлаждающей жидкости, то в эти паттерны укладываются также шланги, по которым СОЖ подаётся к станкам.

Станок для завитков своими руками

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий.

Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам.

Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Про то, как ковать и гнуть завитки своими руками, смотрите тут.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

Вилка кузнечная

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Разделы: Станки, Станки холодной ковки

Установка фундамента «под ключ»

Специалисты выполнят фундаментные монолитные работы «под ключ»: начиная с разработки проекта и заканчивая монтажными работами. Для заказа установки фундамента под оборудование необходимо позвонить по указанному на сайте номеру телефона: специалисты компании проконсультируют заказчика относительно сроков и стоимости работ. Установка фундамента компетентными специалистами – гарантия качества работ и длительного срока эксплуатации оборудования!

Перейти в раздел «Монолитный фундамент» →

Выравнивание и закрепление станка

После установки машины на месте и перед окончательным закреплением её необходимо выровнять по трём координатам – двум горизонтальным плоскостям и вертикали. Для этого используются металлические клинья, изготовленные из стали с малым коэффициентом термического изменения линейных размеров. Правила выравнивания являются уникальными для конкретной модели, и при проведении этой операции следует неукоснительной исполнять требования эксплуатационной документации.

Правильно установленный и выровненный станок прикрепляется к монтажной поверхности. Закрепление выполняется с помощью специальной арматуры и мощных анкерных болтов, которые надёжно удерживают технику на протяжении всего периода эксплуатации. Под головки болтов обязательно подкладываются пружинные шайбы из закалённой стали, препятствующие самопроизвольному вывинчиванию метизов в условиях вибраций.

- Монтаж металлических колонн …

- Gemini HPE — обработка листового металла

- Home Page — KNUTH

- Металлические конструкции …

вернуться назад

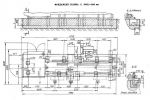

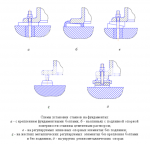

ПРИСПОСОБЛЕНИЯ ДЛЯ УСТАНОВКИ И ВЫВЕРКИ СТАНКОВ

При установке, независимо от группы фундамента, станок должен быть точно выверен на горизонтальность или вертикальность. Для облегчения и ускорения установки применяют специальные приспособления, помещаемые между основанием станка и фундаментом.

Плоские металлические подкладки толщиной 0,3–1 мм в настоящее время почти совсем не применяются в силу ряда недостатков:

а) добавление или удаление подкладок связано с необходимостью каждый раз приподнимать станок, что делают или краном или ломиками вручную, что всегда сопровождается опасностью сдвинуть станок с места установки;

б) ступенчатость регулировки и необходимость иметь большой набор разных подкладок, которые легко забиваются, гнутся, теряются;

в) жесткость установки на таких подкладках недостаточна из-за многочисленных стыков и недостаточной гладкости и прямолинейности подкладок.

| Рис. 3. Стальной установочный клин |

Установочные клинья (рис. 3) широко применяются для установки легких и средних станков нормальной и пониженной точности. Клинья располагают по периметру основания с интервалами в 500 – 600 мм. Если станок устанавливается на фундамент второй группы, то клинья следует располагать возможно ближе к фундаментным болтам. При выверке положение станка можно плавно изменять подбиванием клиньев.

| Рис. 4. Установочный башмак |

Установочные башмаки применяют для монтажа средних и крупных станков. Можно их использовать и для установки прецизионных станков. Башмак состоит из прочного корпуса и клина (рис. 4), который можно перемещать винтом с помощью двух гаек. При этом винт не испытывает изгиба, так как может свободно перемещаться по вертикальной прорези стойки. Продолговатые отверстия в клине и основании башмака позволяют при необходимости свободно пропускать через них фундаментный болт.

Получить полный текст

По окончании выверки винт теми же двумя гайками неподвижно стопорится. На рисунке указаны примерные размеры башмака сред ней величины. Установочные башмаки ставят с интервалами в 1 – 1,5 м но не менее трех-четырех под станок.

| Рис. 5. элемент фундаментной плиты |

Фундаментные плиты применяют исключительно для установки крупных и особенно прецизионных станков. Фундаментная плита изготовляется из чугуна достаточно массивной (рис. 5). На плите применительно к устанавливаемому станку через 1–1,5 м встроены башмаки, подобные рассмотренным выше. Плита заделывается в верхнюю часть фундамента при его кладке и связывается с ним или особыми выступающими снизу шпонками, или притягивается специальными заделанными в кладку болтами. Фундаментная плита целиком предохраняет станок от деформаций в случае неравномерной осадки фундамента. Горизонтальность станку во всех случаях легко придать регулировкой башмаков.

К удобным, но малораспространенным средствам выверки станков можно отнести выверку с помощью болтов, расположенных в краях основания станины по всему ее периметру. Станок в этом случае опирается на опорные концы болтов, которые в свою очередь должны опираться на достаточно толстые стальные пластины. По окончании выверки станка болты закрепляются контргайками.

Вторую группу приспособлений для установки станков составляют фундаментные болты. Они должны обеспечивать достаточно жесткое и прочное соединение станины с фундаментом второй группы. Развиваемая болтами сила прижима совместно с весом станка вызывает силы трения между основанием станины и фундаментом, всегда превышающие сдвигающие силы, которые могут возникнуть и действовать на станок. Способствует этому и цементный буртик, образующийся после подливки вокруг подошвы станка. Поэтому фундаментные болты работают только на растяжение. Из опыта установлено, что не следует применять фундаментные болты диаметром меньше 14 мм, так как при затяжке они деформируются («текут»). При креплении легких и средних станков фундаментными болтами диаметром свыше 14 мм их обычно расчетом не проверяют. Диаметры болтов для тяжелых станков рекомендуется рассчитывать.

|

Рис. 6 Узел крепления станка на фундаменте второй группы |

Длину фундаментных болтов определяют из условия равнопрочности болта на растяжение и кладки фундамента на отрыв. Работающий на отрыв участок кладки принимают в виде опрокинутой усеченной пирамиды (рис. 6) с углом 2p при вершине.

В табл. 2 приведены значения минимальной длины заделки фундаментных болтов при различных материалах кладки, полученные на основании расчета.

Таблица 2

| Диаметр фундаментного блока, мм | Материал фундамента | ||

| Бетон | Кирпич | Бут | |

| 14 | 140 | 160 | 300 |

| 16 | 170 | 200 | 350 |

| 18 | 190 | 260 | 450 |

| 22 | 250 | 280 | 450 |

| 24 | 260 | 300 | 550 |

| 27 | 280 | 320 | 550 |

| 30 | 320 | 360 | 550 |

| 36 | 380 | 420 | 750 |

| 42 | 460 | 500 | 750 |

| 48 | 500 | 600 | 850 |

Для надежности крепления грани колодцев под болты делают с небольшим уклоном.

На фиг. 6 показана правильно выполненная подливка станка цементным раствором.

Конструктивно фундаментные болты различаются главным образом

оформлением хвостовой части (рис. 7).

Существуют конструкции фундаментных болтов, при которых не требуется заливки цементом; такие болты называются анкерными и легко могут демонтироваться.

При кладке фундамента вблизи дна прямого колодца заделывают анкерную плиту (рис. 8), за которую и крепят затем болт. Для этого пропускают прямоугольную головку болта через такое же отверстие плиты с последующим поворотом ее на 90° до упора. После этого болт затягивают обычным способом.

|

Рис. разновидности фундаментных болтов |

При прочих равных условиях длина анкерного болта может быть принята меньше длины фундаментного болта, так как анкерная плита увеличивает поверхность отрываемого участка кладки.

Анкерные болты применяют редко и только для крепления тяжелых станков.

Строительство основания для оборудования

Строительство простейшего основания плитного типа, под станок или маломощный пресс, происходит следующим образом:

- Вначале следует определить месторасположение основания. Фундамент не должен соприкасаться со стенками, колоннами или внутренними перегородками самого здания. Минимальное расстояние от фундамента пресса до фундамента цеха равно 100 сантиметрам. Иначе вибрация перейдет на основание несущих стен, колон или перегородок.

- После этого следует определить положение крепежных (фундаментных) болтов, фиксирующих станину пресса или станка. При этом нужно учитывать, что минимальное расстояние от края фундамента до оси болта рано 20 сантиметра. То есть, фундамент должен выступать за края станины, как минимум на 20-30 сантиметров.

- Определив вышеупомянутые параметры можно приступать к земляным работам (рытью котлована). Причем глубина выемки грунта в не отапливаемом цеху равняется глубине промерзания + 25-40 сантиметров. В отапливаемом цеху глубина фундамента равняется 50-80 сантиметрам. Габариты самого котлована, равны ширине и высоте фундамента + глубина залегания подошвы. Ведь стенки котлована, как правило, обустраивают под наклоном в 45 градусов.

- Завершив земляные работы можно заняться повышением несущей способности грунта, подсыпав на дно двухслойную песчано-гравиевую подушку (по 15-20 сантиметров на каждую фракцию).

- Следующий этап – строительство опалубки, опоясывающей контур фундамента. Ее собирают из съемных металлических или деревянных щитов, соединенных поперечными стяжками.

- На следующем этапе во внутреннюю полость основания вводят армирующий каркас (в основаниях для небольших станков можно обойтись без каркаса), а дно опалубки укрывают слоем гидроизоляции (рубероида). В особых случаях на дно основания укладывают особый материал, гасящий вибрацию (дубовый брус или что-то другое).

- После этого внутреннюю полость заполняют бетоном, укладывая раствор слоями по 10-15 сантиметров.

Причем каждый слой тщательно утрамбовывается. Заливка и тамбовка каждого слоя должна завершиться до схватывания раствора (35-40 минут от момента введения бетона в опалубку).

- Монолитные работы по изготовлению …

- Фрезерный станок с ЧПУ по металлу …

- Фундаменты для опор контактной сети ж …

- KMW Engineering | Оконное оборудование …

- В финале в верхний слой заливки вводят фундаментные болты с коническими или загнутыми торцами.

Фундамент считается готовым к эксплуатации спустя 25-30 дней от момента заливки. За это время монолит основания выйдет на расчетную прочность. Раньше этого срока оборудование на фундамент не монтируют.

Технологическое оборудование машиностроительных производств

СТАНКИ СВЕРЛ ИЛ ЬНО-РАСТОЧНОЙ ГРУППЫ С ЧПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@ Назначение, классификация и конструктивные особенности сверлильных и расточных станков с ЧПУ. Эти станки предназначены …

Повышение эффективности производства

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@ Развитие производства во многом определяется техническим прогрессом машиностроения. Увеличение выпуска продукции машиностроения осуществляется за …

МНОГОЦЕЛЕВЫЕ СТАНКИ С ЧПУ

Многоцелевые станки (МС) — это станки, оснащенные УЧПУ и устройством автоматической смены инструментов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения. МС выпускают с …

Особенности монтажа металлоконструкций

Металлоконструкции широко применяются в строительстве: при возведении высотных зданий, одноэтажных домов с большой площадью, цехов и других промышленных зданий, резервуаров, технических построек и пр.

Технология изготовления металлоконструкций – в частности их монтаж – подразумевает сложный комплекс работ по установке деталей и оборудования и соединения их в единую конструкцию. Объект может быть представлен как в виде отдельных деталей, так и в формате полноценного сооружения.

Поскольку металлоконструкции имеют способность к деформации, принимаются особые меры по защите элементов от повреждений. Это особенно важно при складировании деталей, их транспортировке и установке.

Все элементы металлоконструкций, кроме вертикальных секций и колонн, хранятся и транспортируются в проектном положении. Если детали крупные, фермы, как правило, усиливают в верхних и нижних поясах деревянными щитами. Обхватывая изделия металлическими тросами, между ними устанавливают прокладку. Это предохраняет «нити» от протирания, а детали от деформации.

Металлические фермы для складирования металлоконструкций устанавливают в непосредственной близости от объекта возведения. Детали укладываются на специальные подкладки, а между элементами устанавливаются прокладки. Очень важно, чтобы их края были скруглены, а поверхность не имела шероховатостей.

Технология монтажа металлоконструкций предполагает два возможных варианта:

- Монтаж элементов или их блоков согласно проектным отметкам. Такой способ часто применяется при возведении каркасов зданий.

- Сборка металлоконструкции на земле с последующей установкой в проектные точки объекта. Этот вариант используется при возведении линий электропередач, радиоантенн, башен и пр.

- Монтаж фундамента под станок для …

- Радиально сверлильный станок фото …

- Установка станков на фундаменте …

- Монолитные работы по изготовлению …

Перед монтажом металлоконструкции на объекте необходимо выполнить приемку фундаментов. Она включает в себя комплекс проверок:

- отклонения опорных плит и фундаментов, положение опорных устройств, анкерных болтов;

- состояния резьбы анкерных болтов – они должны быть защищены от коррозии и деформаций при монтаже.

Технология изготовления металлоконструкций и их монтажа требует обязательного использования анкерных болтов. Они устанавливаются при заливке фундамента и в нем же фиксируются.

Башмаки стальных колонн опираются на фундаменты одним из следующих способов:

- Непосредственно на поверхность фундамента, который был возведен до проектной отметки подошвы колонны. Дополнительной заливки бетона при этом не требуется.

- На опорные плиты с верхней строганой поверхностью. При этом они установлены, их положение выверено, раствор подлит заранее.

- На опорные балки, которые установлены и выверены заранее. После установки башмаков стальных колонн требуется подливка раствора.

Для того чтобы спроектированное строение было надежным и выполняло свои функции как можно дольше, металлоконструкции следует заказывать у профессиональных производителей, которые имеют большой опыт выполнения работ такого типа, высокую квалификацию и первоклассные стандарты качества.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Определяющие способ установки станка факторы

Правильный монтаж станков определяет качественные показатели их работы. При этом следует определиться с подходящим фундаментом.

Укрепление пола под установку станка

Фундаменты под станочное оборудование делятся на две группы:

- первую (I) составляют основания, являющиеся только опорой (обычный пол);

- ко второй (II) относятся отдельные фундаменты, жестко связанные со станком.

Любое основание предназначено для распределения нагрузки от станка, определяющейся его массой и силами, возникающими при его работе. Фундамент должен обеспечивать надежное, устойчивое положение оборудованию.

Выбор способа установки оборудования (на отдельное основание либо непосредственно на существующий пол) определяется следующими факторами:

- весом станка (статической нагрузкой);

- необходимой точностью обработки деталей;

- величиной динамических нагрузок;

- рабочим режимом оборудования;

- несущими характеристиками перекрытия либо пола, а также свойствами располагающегося под ним грунта;

- жесткостью станины любого станка.

В таблице далее представлено станочное оборудование, разбитое по разным критериям, с привязкой к фундаментной группе.